장비종류

1.Exposure equipment

1) DUV (Deep Ultraviolet) Lithography Systems

- 대표 장비: TWINSCAN NXT 시리즈 (NXT:2000i, NXT:2050i 등)

- 특징: 파장: 193nm(ArF)의 DUV 광원을 사용하며, 액침 노광(Immersion Lithography) 기술을 적용해 해상도를 극대화할 수 있음.

- 사용 용도: 주로 7nm 이상 노드에서 사용되며, 고해상도 패턴을 인쇄할 수 있음. 웨이퍼와 렌즈 사이에 물을 이용해 빛의 파장을 더욱 짧게 만들어 더 세밀한 패턴을 인쇄하는 기술을 포함함.

- 장점: 비교적 성숙한 기술로 높은 안정성과 빠른 스캐닝 속도를 제공하여, 고성능 반도체를 대량 생산할 때 사용됨.

- 기술적 특징: NA(Numerical Aperture)를 높여 더 작은 피처를 구현할 수 있으며, overlay precision(정렬 정밀도) 향상을 통해 패턴 일치도를 극대화함.

2) EUV (Extreme Ultraviolet) Lithography Systems

- 대표 장비: TWINSCAN NXE 시리즈 (NXE:3400B, NXE:3600D 등)

- 특징: 파장: 13.5nm의 EUV 광원을 사용하며, 기존 DUV보다 훨씬 짧은 파장을 이용해 해상도를 획기적으로 개선함.

- 사용 용도: 7nm 이하의 초미세 공정에서 사용되며, 기존 DUV로 구현하기 어려운 패턴을 구현할 수 있어 차세대 반도체 제조의 핵심 기술임.

- 장점: 단 한 번의 노광으로 매우 작은 패턴을 인쇄할 수 있어 multi-patterning(다중 패턴) 공정을 줄임으로써 공정 단순화와 비용 절감 효과가 큼.

- 기술적 특징: 고도로 정밀한 반사경 시스템을 사용하여 빛을 웨이퍼에 전달함. EUV 시스템은 진공 상태에서 작동하며, 매우 복잡한 광학적 조정이 필요함.

3)High-NA EUV Lithography Systems

- 대표 장비: TWINSCAN EXE 시리즈 (EXE:5000, EXE:5200 등)

- 특징: 파장: 13.5nm의 EUV 광원을 사용하며, 기존 EUV 시스템보다 높은 Numerical Aperture (NA=0.55)를 적용하여 더욱 미세한 패턴 형성이 가능함.

- 사용 용도: 2nm 이하의 차세대 반도체 공정에서 사용되며, 기존 NA 0.33 EUV 시스템으로 구현하기 어려운 극미세 패턴을 정밀하게 인쇄할 수 있음.

- 장점: 해상도가 향상되어 단일 노광(Single Exposure)으로 더 작은 피처를 구현할 수 있어 Multi-Patterning(다중 패턴 공정)의 필요성을 더욱 줄일 수 있음. 이를 통해 공정 단순화, 생산성 향상, 비용 절감이 가능함.

- 기술적 특징: 기존 EUV 시스템 대비 더욱 복잡한 반사경 시스템과 광학계를 사용하여 빛을 웨이퍼에 전달하며, 높은 정렬 정밀도(Overlay Precision)를 제공함. High-NA EUV 시스템은 더욱 정밀한 초점 조절과 수차(Optical Aberration) 보정 기술이 필요하며, 기존 공정보다 더 큰 웨이퍼 마스크(Finely Tuned Mask)와 새로운 Pellicle 기술이 요구됨.

4) i-line 및 KrF Lithography Systems (고전적 DUV 장비)

대표 장비: TWINSCAN AT 시리즈

- 특징:파장: 365nm (i-line) 및 248nm (KrF) 파장을 사용합니다.

- 사용 용도: 주로 90nm 이상 공정에 사용되며, 메모리나 로직 칩 제조에서 초기 단계 공정에 활용됩니다.

- 장점: 기술이 성숙하고 안정적이며, 대량 생산 공정에서 경제성이 뛰어납니다.

- 기술적 특징: 단순한 광학 시스템을 사용하여 유지보수가 용이하며, 다양한 레이어의 패턴을 인쇄하는 데 사용됩니다.

*필수 기능

2. 기타 장비

1) 마스크 얼라이너 (Mask Aligner)

- 대표 장비: EVG 620, SÜSS MA6/MA8

- 특징: 접촉(Contact) 또는 근접(Proximity) 방식의 노광 시스템을 사용하며, 마스크와 웨이퍼를 정렬한 후 빛을 조사하여 패턴을 전사함.

- 사용 용도: MEMS, LED, 디스플레이 등의 미세 공정에 사용되며, 대면적 웨이퍼를 처리할 수 있어 연구 및 소량 생산 공정에 적합함.

- 장점: 비용이 저렴하고 공정이 단순하며, 빠른 처리 속도를 제공하여 대형 웨이퍼를 처리할 수 있음.

- 기술적 특징: Contact & Proximity 노광 방식으로 마스크와 웨이퍼의 접촉 여부에 따라 해상도가 결정됨. 수동 및 자동 얼라인먼트가 가능하며, 이중 패턴 형성 시 Backside Alignment 옵션을 제공함.

2) 마스크 결함 검사 장비 (Mask Defect Inspection System)

- 대표 장비: KLA-Tencor 8900 Series, ASML HMI eP5

- 특징: 마스크의 미세 결함을 검사하는 장비로, 광학(Optical) 및 전자빔(E-Beam) 검사 방식을 사용하여 결함을 식별함.

- 사용 용도: 반도체 제조 공정에서 포토마스크의 결함을 조기에 감지하여 불량률을 줄이는 데 사용됨. 특히, EUV 마스크 검사용 Actinic Inspection Tool이 개발됨.

- 장점: 고해상도 결함 검출이 가능하며, 마스크 불량을 조기에 제거하여 수율을 개선할 수 있음.

- 기술적 특징: Dark Field Inspection 방식으로 기존 광학 검사 대비 더 작은 결함 탐지가 가능함. EUV 노광용 마스크의 결함을 실제 사용 조건에서 검사할 수 있는 Actinic Inspection 기능이 있으며, AI 기반 Defect Classification을 적용하여 결함 유형을 자동으로 분류하고 수율을 최적화함.

3) 스핀 코터 (Spin Coater)

- 대표 장비: TEL ACT12, EVG 150

- 특징: 웨이퍼 위에 포토레지스트(PR)를 균일한 두께로 도포하는 장비로, 고속 회전을 이용해 PR이 고르게 퍼지도록 설계됨.

- 사용 용도: 포토리소그래피 공정에서 PR 도포 단계에 사용되며, 반도체, MEMS, OLED 등의 미세 패턴 공정에서 필수적임.

- 장점: 균일한 PR 두께를 유지할 수 있으며, 다양한 PR 타입(Positive, Negative PR)을 적용할 수 있음. 또한, 고속 공정으로 생산성을 높일 수 있음.

- 기술적 특징: Edge Bead Removal (EBR) 기능이 제공되어 웨이퍼 가장자리의 불균형을 제거할 수 있음. PR 점도와 회전 속도를 조절하여 원하는 두께로 최적화 가능하며, Multi-Layer Coating 기능을 지원하여 여러 층의 PR을 적층할 수 있음.

4) 베이크 시스템 (Bake System)

- 대표 장비: TEL PR Bake Module, EVG 810

- 특징: 포토레지스트 도포 후 Soft Bake 및 Post Exposure Bake(PEB) 공정을 수행하여 패턴을 안정화시키는 장비임.

- 사용 용도: PR 내 용매를 증발시키고 막의 균일성을 증가시키기 위해 사용됨. 패턴 해상도 및 LER(Line Edge Roughness) 개선에도 기여함.

- 장점: 온도 균일성이 우수하여 패턴 안정성을 높일 수 있으며, 다양한 PR 종류에 대응 가능함.

- 기술적 특징: 정밀한 온도 제어 시스템을 갖추고 있으며, 웨이퍼 처리 속도를 최적화할 수 있도록 설계됨.

5) 현상 장비 (Develop Track System)

- 대표 장비: TEL ACT12 Developer, SUSS MicroTec Spray Developer

- 특징: 노광 후 포토레지스트를 현상(Develop)하는 공정을 수행하는 장비로, 노광된 패턴을 명확하게 형성하는 데 사용됨.

사용 용도: 웨이퍼의 PR 패턴을 형성하는 데 사용되며, 반도체 제조 공정에서 필수적인 공정임.

- 장점: 미세 패턴을 유지하면서 불필요한 PR을 효과적으로 제거할 수 있음.

- 기술적 특징: Spray, Puddle, Dip 등의 다양한 현상 방식을 제공하여 패턴 특성에 맞춰 적용할 수 있음. 또한, Pattern Collapse 최소화를 위한 기능이 포함됨.

공정 단계별 특징

* 챔버

Coater/Developer (코터 /디벨로퍼)

-> 코터 : 포토레지스트를 도포할 때 사용

-> 디벨로퍼 : 현상공정중에도 웨이퍼를 고정하고 현상액과 반응하지 않아야함

Aligner/Stepper/Scanner (얼라이너/스테퍼/스캐너)

-> mask aling시 사용, 웨이퍼의 정밀한 고정을 위해 충분한 전기적 힘으로 안정적으로 고정 할 수 있어야 함

Bake Chambers (베이크 챔버)

-> 베이크 공정동안 포토레지스트가 가열될 때 발생하는 휘발성 화학물질이나 화학적 분산물에 대해 내화학성을 가져야함

Etch Chamber (식각 챔버)

-> 식각공정중 사용하는 플라즈마와 식각 가스들에 의해 화학적으로 안정성을 유지해야 함

Resist Strip/Removal Chamber (포토레지스트 제거 챔버)

-> 산소플라즈마나 NMP에 대한 내식성을 가져야 함

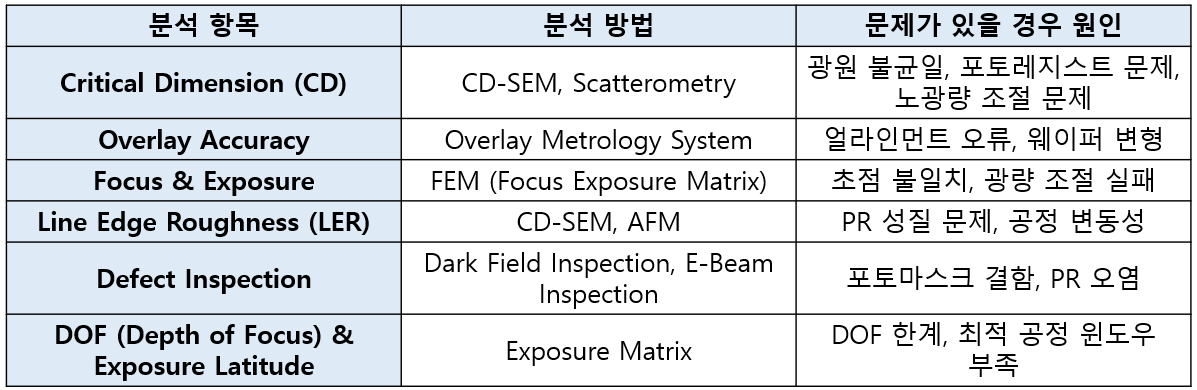

주요 분석 항목

* 문제 해결 시 고려할 공정 변수

1) 광량 (Exposure Dose)

- 노광량이 너무 낮으면 패턴 형성이 어렵고, 너무 높으면 과노광 발생

2) 초점(Focus)

- DOF 확보가 중요, 웨이퍼 평탄화 기술 필요

3) 포토레지스트 특성

- PR 농도, 점도, 베이크 온도 제어 필요

4) 웨이퍼 변형

- 열 스트레스, 미세 기포, 막질 불균일성 고려

'반도체 장비와 재료공학' 카테고리의 다른 글

| Deposition Equipment (0) | 2025.01.17 |

|---|---|

| Etching Equipment (0) | 2025.01.09 |

| Overlay (0) | 2024.12.20 |

| 열팽창 계수와 반도체 장비 (0) | 2024.12.13 |