반도체 공정에서 에칭(Etching)은 패턴이 형성된 포토레지스트(PR) 또는 하드 마스크를 이용해 특정 부분의 재료를 제거하는 공정이다. 에칭은 습식(Wet Etching)과 건식(Dry Etching)으로 나뉘며, 미세 공정에서는 주로 건식 플라즈마 에칭이 사용된다.

1. 건식 에칭(Dry Etching) 장비

- 대표 장비: Applied Materials Centris®, LAM Research Kiyo®, TEL Tactras®

- 특징: 플라즈마(Plasma) 반응을 이용한 식각 공정을 수행, 미세 패턴을 구현하기 위해 이방성(Anisotropic) 식각 가능, 반응 가스를 활용해 선택적인 식각(Selective Etching) 수행

- 사용 용도: 로직 반도체(CMOS), 메모리 반도체(DRAM, NAND)의 Gate, Contact, Interconnect 형성, 3D NAND 및 FinFET 공정에서 고종횡비(High Aspect Ratio, HAR) 구조 형성

- 장점: 미세 공정에서 높은 정밀도로 이방성(Anisotropic) 식각 가능, 고종횡비(HAR) 패턴 구현 가능, 공정 변수를 정밀하게 조절하여 식각 균일성(Uniformity) 확보

- 기술적 특징: Inductively Coupled Plasma (ICP), Reactive Ion Etching (RIE) 등의 기술 사용, Atomic Layer Etching (ALE) 방식으로 1nm 수준의 정밀 제어 가능, Multi-step Etching 적용 가능하여 다양한 층을 연속 식각 가능

(1) Reactive Ion Etching (RIE) 챔버

- 대표 장비: LAM Research Kiyo®, TEL Tactras®

- 특징:낮은 압력에서 RF 전력을 가해 플라즈마를 생성하여 식각을 수행하는 방식

이방성(Anisotropic) 식각이 가능하여 고해상도 패턴 구현에 유리함

반응 가스와 이온 충돌을 활용해 재료를 선택적으로 제거 - 주요 사용 용도:FinFET, DRAM, NAND 공정에서 Gate, STI(Shallow Trench Isolation), Contact Etch

Low-k Dielectric Etching (절연층 식각) - 장점:고해상도 및 이방성 식각 가능 → 미세 패턴 공정에서 필수

공정 조건 조절을 통해 선택비(Selectivity) 최적화 가능

플라즈마 밀도를 낮추면 저손상(Low-Damage) 에칭 가능

(2) Inductively Coupled Plasma (ICP) 챔버

- 대표 장비: Applied Materials Centris®, TEL Tactras®

- 특징:RF 전력으로 플라즈마를 생성하며 고밀도 플라즈마(High-Density Plasma, HDP) 환경을 제공

이온과 중성종 반응을 최적화하여 고종횡비(High Aspect Ratio) 구조 형성 가능

기존 RIE보다 빠른 식각 속도(High Etch Rate) 제공 - 주요 사용 용도:3D NAND, GAA(Gate-All-Around) FET 공정에서 HAR 구조 형성

Deep Trench Etching 및 Through-Silicon Via (TSV) 공정 - 장점:균일한 플라즈마 밀도 제공 → 공정 안정성 향상

식각 속도가 빠르고 선택비가 우수함

다층 구조(Dielectric + Metal)에서 정밀한 Multi-Step Etching 가능

(3) Atomic Layer Etching (ALE) 챔버

- 대표 장비: LAM Research Versys®, Applied Materials Centris®

- 특징:1nm 단위로 식각을 정밀하게 제어할 수 있는 원자층 단위 에칭 기술

가스 주입 및 플라즈마 활성화를 번갈아 수행하여 저손상(Low-Damage) 식각 구현

기존 RIE, ICP 방식보다 공정 속도가 느리지만, 극도로 정밀한 패턴 제어 가능 - 주요 사용 용도:EUV 노광 패턴 정밀 보정 2nm 이하 반도체 공정에서 Low Damage Etching 필요 시

Gate-All-Around (GAA) FET 공정에서 Atomic Level CD Control 적용 - 장점:식각 속도를 원자층 단위로 제어 가능 → 미세 패턴에서 Line Edge Roughness (LER) 감소

PR 및 하드 마스크 손상을 최소화하여 Overlay Precision 향상

EUV 마스크 손상 방지 가능

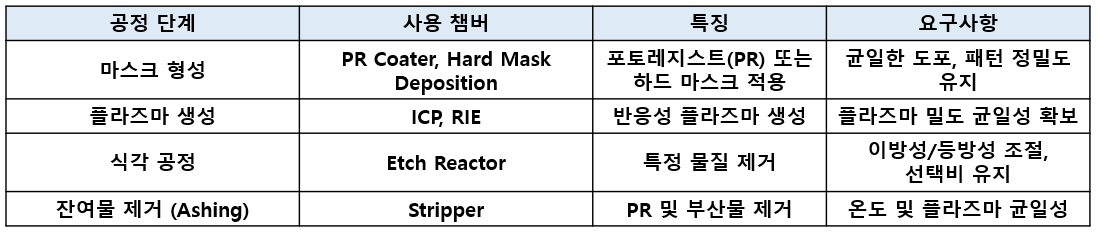

*공정별 특징 및 요구사항

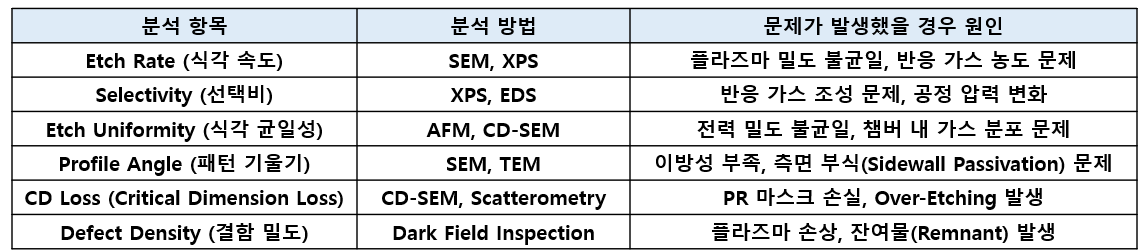

*품질 평가 항목

2. 습식 에칭(Wet Etching) 장비

- 대표 장비: SCREEN FT Series, Semsysco Wet Etcher

- 특징: 화학 용액을 이용하여 재료를 선택적으로 제거하는 방식, 주로 등방성(Isotropic) 식각이 발생함

- 사용 용도: 산화막(SiO₂), 질화막(Si₃N₄) 제거, MEMS 공정 및 디스플레이 제조

- 장점: 공정 속도가 빠르며 대면적 웨이퍼 처리가 가능, 특정 물질에 대해 높은 선택비(Selectivity) 확보 가능

- 기술적 특징: HF(Hydrofluoric Acid) 기반의 산화막 제거 공정 활용, KOH(Potassium Hydroxide) 에칭을 이용한 실리콘 웨이퍼 가공

(4) Wet Etching 챔버

- 대표 장비: SCREEN FT Series, Semsysco Wet Etcher

- 특징:화학 용액을 사용하여 재료를 선택적으로 제거하는 방식

주로 등방성(Isotropic) 식각이 발생하며, 특정 층에 대한 선택비가 높음 - 주요 사용 용도:산화막(SiO₂), 질화막(Si₃N₄) 제거/ MEMS, 디스플레이 제조에서 사용

- 장점:공정 속도가 빠르고 대면적 웨이퍼 처리 가능

특정 물질에 대한 선택비(Selectivity) 조절이 용이

공정 비용이 낮고 장비 유지보수가 간단

3. 평가항목

1) Etch Rate (식각 속도)

- 특정 재료(박막, 산화막, 금속 등)가 일정 시간 동안 제거되는 속도

- 단위: nm/min 또는 Å/sec

일반적으로 식각 균일성(Uniformity), 선택비(Selectivity), CD Loss 등의 평가에 영향을 미침 - 측정 방법 :

- CD-SEM (Critical Dimension-Scanning Electron Microscope): 단면 이미징을 통해 식각 깊이를 측정

- XPS (X-ray Photoelectron Spectroscopy): 화학 성분 분석을 통해 박막 제거 여부 확인

- Profilometry: Step height 측정을 통해 식각 깊이 측정 - 문제 발생 시 원인 및 해결책

- 식각 속도가 너무 빠르면 반응 가스 농도가 과다하거나, 플라즈마 전력이 높거나, 공정 시간이 길어졌을 가능성이 있다. 이를 해결하기 위해 가스 유량을 조절하고, RF 전력을 최적화하며, 식각 시간을 단축해야 한다.

- 반대로 식각 속도가 너무 느리면 반응 가스가 부족하거나, 플라즈마 밀도가 낮거나, 공정 압력이 너무 높을 수 있다. 이 경우 반응 가스를 증가시키고, RF 파워를 조정하며, 공정 압력을 최적화해야 한다.

2) Etch Uniformity (식각 균일성)

- 웨이퍼 전체에서 동일한 식각 깊이가 유지되는지 평가하는 항목

- 단위: % (편차율, σ/μ × 100%)

균일성이 부족하면 공정 변동성이 커지고, 디바이스 성능에도 영향을 미칠 수 있음 - 측정 방법

- CD-SEM: 여러 위치에서 단면 측정 후 데이터 비교

- Ellipsometry: 박막 두께 측정 후 식각 균일성 분석 - 문제 발생 시 원인 및 해결책

- 웨이퍼 중심과 가장자리의 식각 속도가 다르면 플라즈마 밀도가 불균일하거나, 반응 가스의 흐름이 일정하지 않은 경우일 수 있다. 이를 해결하기 위해 가스 유량을 최적화하고, 챔버 내 플라즈마 밀도를 균일하게 유지해야 한다.

- 웨이퍼 표면에서 패턴별 식각 속도 차이가 발생하면 포토레지스트(PR) 두께가 균일하지 않거나, 공정 중 플라즈마 변동성이 존재할 가능성이 있다. 이를 방지하기 위해 PR 도포 균일성을 향상시키고, 플라즈마 균일성을 유지하는 공정 조절이 필요하다.

3) Selectivity (선택비)

- 특정 재료와 보호층(포토레지스트, 하드 마스크 등) 또는 하부층 간의 식각 속도 비율

예: SiO₂(산화막) vs PR(포토레지스트) 선택비 10:1 → PR이 더 적게 식각됨 - 측정 방법

- XPS: 박막 화학 조성 분석

- TEM (Transmission Electron Microscopy): 단면 분석

- Ellipsometry: 박막 두께 측정 - 문제 발생 시 원인 및 해결책

- 선택비가 낮다면 반응 가스 조성이 적절하지 않거나, RF 전력이 과도하게 높아 보호층이 과도하게 제거될 가능성이 있다. 이를 해결하려면 반응 가스 혼합비를 조정하고, RF 전력을 최적화하며, 보호층 형성을 강화해야 한다.

- 반대로 하부층이 과도하게 식각되는 경우에는 Sidewall Passivation이 충분하지 않거나, 보호층이 너무 얇게 설계된 경우일 수 있다. 이 경우 보호층 두께를 조정하고, 저온 공정을 활용하여 선택비를 향상시켜야 한다.

4) Profile Angle (식각 프로파일 경사각)

- 식각된 패턴의 측면 기울기를 평가하는 요소로, 이방성(Anisotropic) 식각 여부를 판단하는 핵심 지표

- 단위: Degrees (°)

경사각이 최적 수준으로 유지되지 않으면 패턴 정밀도와 전기적 특성에 문제가 발생할 수 있음 - 측정 방법

- CD-SEM: 단면 분석

- AFM (Atomic Force Microscopy): 미세 단차 측정 - 문제 발생 시 원인 및 해결책

- 패턴이 너무 수직적으로 형성되면 Passivation Layer가 과다하게 형성되었을 가능성이 있다. 이를 해결하기 위해 반응 가스 조성에서 O₂ 또는 CF₄ 비율을 조정하여 패턴 형성을 부드럽게 조절해야 한다.

- 반대로 패턴이 둥글거나 경사가 심하게 진다면 반응 가스 비율이 불균형하거나, 공정 압력이 너무 높아 등방성 식각이 진행된 경우일 수 있다. 이러한 문제를 해결하려면 공정 압력을 감소시키고, 플라즈마 밀도를 조정해야 한다.

5) CD Loss (Critical Dimension Loss)

- 설계된 패턴보다 실제 형성된 패턴의 폭이 줄어드는 현상

- 단위: nm

- 측정 방법

- CD-SEM: 패턴 폭 측정 후 분석

- Scatterometry: 반사광 분석을 통해 패턴 손실 평가 - 문제 발생 시 원인 및 해결책

- CD Loss가 과다하면 플라즈마 폭격이 강하여 마스크 손상이 심각하게 발생했거나, 과도한 식각이 진행되었을 가능성이 있다. 이를 방지하기 위해 Low-Damage Etching 기법을 적용하고, 마스크 보호를 강화해야 한다.

- CD Loss가 균일하지 않다면 패턴 밀도 차이로 인해 로컬 식각 속도 차이가 발생했을 가능성이 크다. 이를 해결하기 위해 패턴 밀도를 균일하게 설계하고, 웨이퍼 로딩 균형을 조정해야 한다.

6) Defect Density (결함 밀도)

- 웨이퍼에서 불량 패턴이나 오염된 부분의 개수를 평가하는 항목

- 단위: defects/cm²

- 측정 방법

- Dark Field Inspection: 광학 검사를 통한 결함 탐색

- E-Beam Inspection: 전자빔을 활용한 미세 결함 분석 - 문제 발생 시 원인 및 해결책

- 웨이퍼 표면 오염이 발생하면 식각 부산물이 충분히 제거되지 않았거나, 공정 중 잔여 포토레지스트(PR) 또는 하드 마스크가 남아있을 가능성이 있다. 이를 해결하려면 공정 후 Cleaning을 최적화하고, 잔여 부산물을 최소화해야 한다.

- EUV 패턴 손상이 발생할 경우 EUV PR이 플라즈마 손상을 받은 경우일 가능성이 크다. 이를 방지하기 위해 Low-Damage Etching 기법을 적용하고, 공정 변수를 조정하여 EUV PR 손상을 줄이는 전략이 필요하다.

4. 에칭 장비 기능

(1) Endpoint Detection (종료점 감지)

설명 : 식각 공정이 특정 깊이에 도달했는지 감지하는 기능

광학 방식(OES: Optical Emission Spectroscopy), 전기적 임피던스 감지 등을 사용

필요성:Over-Etching 방지 (과도한 식각으로 인한 패턴 손실 최소화)

Critical Dimension (CD) 제어 최적화

적용 장비:모든 Dry Etch 장비

(2) Real-Time Plasma Monitoring (실시간 플라즈마 모니터링)

설명 : 플라즈마의 전력 밀도, 균일성, 온도 등을 실시간 측정하여 최적화

필요성 : 공정 변동성 최소화 (Plasma Instability 방지), Low Damage Etching 지원

적용 장비:RIE, ICP, ALE

(3) Multi-Step Etching (다중 단계 식각)

설명: 서로 다른 공정 조건을 단계적으로 적용하여 다층 구조를 정밀하게 식각하는 기능 (예) HAR 구조에서 상층/하층 조건을 다르게 적용하여 Sidewall Profile 최적화)

필요성: FinFET, 3D NAND 공정에서 층간 균일성 유지 필수

적용 장비:HAR Etching

(4) Low-Damage Etching (저손상 에칭)

설명: 플라즈마 손상을 줄이고 웨이퍼 표면을 보호하는 기술

낮은 에너지를 사용하여 식각을 수행하는 Soft Plasma Etching 기법 포함

필요성: EUV 공정에서 PR 손상 방지

패턴 Defect Density 감소

적용 장비: ALE, EUV Lithography 관련 Etching

(5) AI-Based Process Optimization (AI 기반 공정 최적화)

설명: 머신러닝 및 인공지능을 활용하여 식각 공정을 자동 최적화

실시간 데이터 분석을 통해 Recipe 최적화 및 공정 변동성 보정

필요성: 수율(Yield) 향상 및 불량률 감소

Predictive Maintenance 기능 강화

적용 장비: 최신 Dry Etcher

5. 최신동향

- 3D NAND, GAA(Gate-All-Around) 공정 확대로 인해 고종횡비(HAR) 에칭 기술 필수

- Atomic Layer Etching (ALE)을 활용한 원자층 단위 정밀 식각 기술 개발

- EUV 마스크의 패턴 정밀도 향상을 위해 Low Damage Etching 적용

- 인공지능(AI) 및 머신러닝을 활용한 에칭 공정 최적화 시스템 도입

'반도체 장비와 재료공학' 카테고리의 다른 글

| Deposition Equipment (0) | 2025.01.17 |

|---|---|

| Photo lithography process equipment (0) | 2024.12.27 |

| Overlay (0) | 2024.12.20 |

| 열팽창 계수와 반도체 장비 (0) | 2024.12.13 |